汽车工业中的关键角色:FAG轴承的应用与发展

在汽车工业向电动化、智能化转型的过程中,有许多基础部件默默发挥着重要作用,轴承便是其中之一。作为机械运转的关键环节,轴承的性能直接影响着汽车的动力传递、操控体验和能耗表现。德国FAG轴承凭借长期的技术积累,在汽车领域形成了多样化的应用场景,其发展轨迹也折射出汽车工业的技术演进方向。

一、助力新能源汽车性能提升

新能源汽车的发展对轴承提出了更高要求,尤其是在电机、减速器等核心部件上。FAG针对新能源汽车特点开发的混合陶瓷轴承,采用氮化硅陶瓷球与真空脱气钢套圈组合,在800V高压电机中可实现25,000rpm的转速表现,同时能减少80%的电磁干扰,有助于动力输出更为平稳。

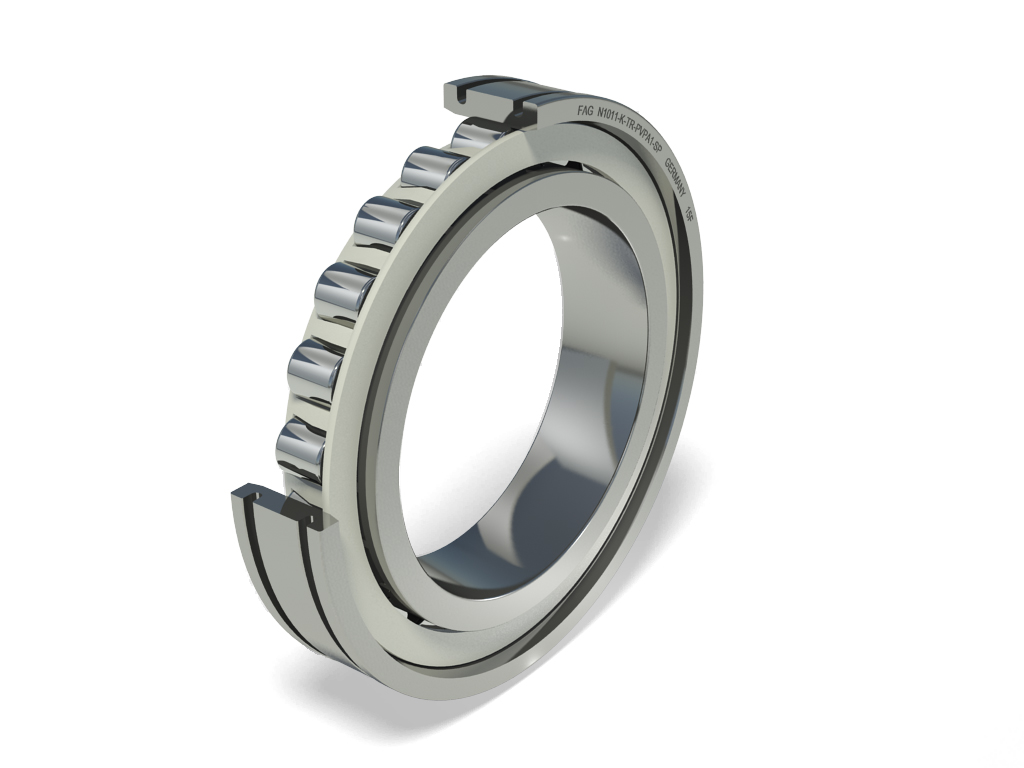

在减速器应用中,FAG的圆柱滚子轴承通过优化滚子与挡边接触角度,使传动效率达到97.8%,每公里能耗较传统设计减少30%,为提升车辆续航能力提供了支持。此外,在氢燃料电池领域,其开发的金属双极板轴承采用精密冷成型技术,厚度控制在50-100微米,经测试可承受1000小时以上的腐蚀环境,目前已在相关样车上实现单次加氢续航800公里的应用案例。

二、提升智能底盘操控体验

汽车的操控质感与底盘系统密切相关,而轴承在其中扮演着连接与支撑的角色。FAG为线控转向系统开发的高精度角接触球轴承,在部分车型中实现了0.05°的控制精度,能有效减少传统转向系统的“虚位”,使转向响应更为直接。其采用的“双冗余”设计,在主轴承出现异常时,备用结构可维持30分钟的安全转向功能,为行车安全提供保障。

在空气悬架系统中,FAG的导向轴承应用了自润滑聚合物涂层,可在-50℃至120℃的温度范围内保持稳定运转。配合内置的传感器,能实时调整悬架刚度,在部分车型中使过减速带时的车身侧倾减少20%,提升了乘坐舒适性。

三、数字化与环保技术的融合

随着汽车工业对可靠性和环保性的重视,轴承的全生命周期管理成为新的发展方向。FAG的BEARINX®数字化平台通过传感器采集轴承温度、振动等12项参数,在蔚来换电站的应用中,实现了提前3个月预警轴承疲劳裂纹,使维护成本降低50%。

在循环经济方面,FAG的轴承再制造技术可将退役产品性能恢复至新品的90%,成本仅为新品的40%。与相关企业合作开发的稀土回收技术,使电机轴承中稀土的回收率超过98%,在提升资源利用率的同时减少了环境影响。此外,其提供的“碳足迹计算器”可精准统计产品使用阶段的碳排放数据,在部分车型供应链中,应用相关轴承使整车碳排放减少18%,符合环保法规要求。

四、本土化发展与技术协作

进入中国市场以来,FAG逐步构建起本土化的研发与生产体系。在无锡的智能制造基地,90%的零部件实现本地采购,通过数字化供应链管理,将交付周期控制在7天以内。

与宝钢联合研发的高纯净度轴承钢,使材料疲劳寿命提升40%,目前已应用于比亚迪电机轴承的生产。太仓工厂采用100%绿电进行生产,相关产品获得国际可持续发展认证,满足国内外市场的环保需求。在社会责任方面,其参与捐建的希望小学持续为2000余名学生提供教育支持,绿色技术实验室每年积累10万小时以上的轴承运行数据,为行业标准完善提供参考。

五、技术探索与未来应用

在技术研发方面,FAG持续探索新材料与新工艺的应用。正在研发的石墨烯涂层轴承,预计摩擦系数可降至0.001,计划于2028年实现量产,有望进一步提升电机效率。与中科院合作的形状记忆合金轴承,在-200℃至500℃的极端温度环境下仍能保持几何精度,为特殊场景下的车辆应用提供可能。

针对飞行汽车等新兴领域,其与小鹏汇天合作开发的专用轴承采用磁悬浮技术,在30,000rpm转速下可实现低磨损运行,预计2026年随相关车型一同量产,为立体出行工具的发展提供支撑。

从精密钢球磨床的发明到如今多元化的轴承技术应用,FAG的发展历程反映了工业部件从功能满足到性能优化的演进。在汽车工业不断革新的背景下,这类基础部件的技术进步,正以润物细无声的方式推动着出行方式的升级,为未来交通的发展提供着坚实的支撑。